Supply chain nel Food & Beverage: come costruire efficienza dalla pianificazione all'esecuzione

Nessuno costruisce una digital factory dall'oggi al domani con un progetto faraonico. Si parte da un modulo, si dimostra che funziona, poi si cresce.

Punti chiave dell'articolo:

- Usare la logica FEFO (first-expired, first-out) per ridurre gli sprechi da prodotto scaduto

- Ottimizzare i cambi linea e integrare i controlli qualità nella schedulazione produttiva

- Costruire sistemi di tracciabilità completa per recall più rapidi e audit semplificati

- Ridurre gli sprechi migliorando logistica, consumi energetici e packaging

- Usare sistemi integrati per bilanciare livello di servizio, costi e compliance

- Livelli di servizio elevati richiedono produzione rapida per tenere gli scaffali pieni

- Costi più bassi derivano da lotti più grandi e cicli più lunghi

- Meno sprechi richiedono controllo rigoroso delle date di scadenza e tracking preciso

Capire la supply chain del Food & Beverage

La supply chain del Food & Beverage opera con vincoli che altri settori manifatturieri non conoscono. Due fattori dominano su tutti: la deperibilità e la compliance normativa.

Nel discrete manufacturing, un eccesso di stock si gestisce con il tempo. Nel F&B, il tempo lavora contro di te. La pasta fresca ha 1-2 giorni di vita utile. Le conserve durano mesi, mala GDO accetta solo prodotti con shelf life residua sufficiente (ad esempio, almeno 9 mesi su un prodotto da 12). Le materie prime per le conserve, come pomodori e verdure, deperiscono rapidamente e vanno lavorate subito, il che limita la flessibilità della schedulazione.

Quando un ingrediente scade, va scartato. E lo spreco non è solo un problema ambientale: è margine che se ne va.

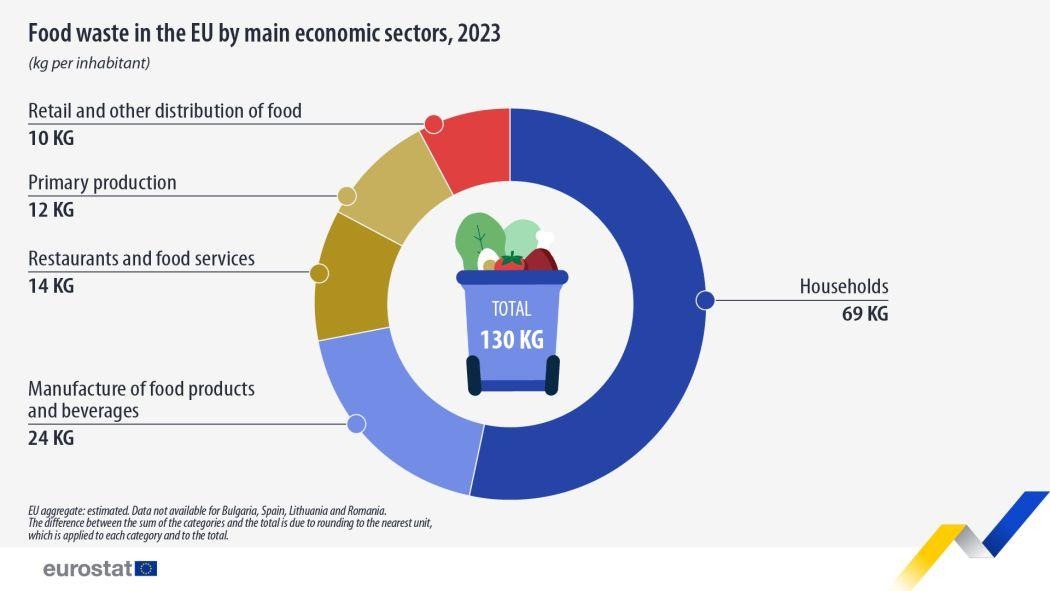

I numeri parlano chiaro: nel 2023 l'UE ha generato 58,2 milioni di tonnellate di spreco alimentare, circa 130 kg per persona (Eurostat, 2025). Le famiglie rappresentano oltre la metà del totale, con 69 kg pro capite all'anno. Il resto si distribuisce tra manifattura e ristorazione.

La compliance aggiunge complessità. Regolamenti come la CSRD (Corporate Sustainability Reporting Directive) e il Regolamento CE 178/2002 (EU General Food Law) richiedono tracciabilità dettagliata e reportistica puntuale. Servono per aumentare la trasparenza e per reagire più rapidamente quando qualcosa va storto nella catena.

A tutto questo si sommano fattori esterni imprevedibili. Nel 2025, le supply chain non falliscono nel senso tradizionale del termine, ma incontrano colli di bottiglia più spesso: eventi climatici anomali, crisi dei raccolti, tensioni geopolitiche, politiche commerciali che cambiano.

Queste pressioni costringono i produttori a fare compromessi continui:

Mantenere buffer di magazzino alti per garantire il servizio aumenta il rischio di spreco sui deperibili. Tagliare i costi su trasporto o packaging può compromettere sicurezza e freschezza, erodendo la fiducia del consumatore.

La chiave è rendere questi trade-off visibili e gestibili attraverso sistemi integrati di pianificazione ed esecuzione. I sistemi isolati creano zone d'ombra: i planner non vedono i rischi legati alla shelf life e i problemi di qualità non vengono intercettati in tempo. Una piattaforma unificata rende tutto visibile e governabile.

Campari Group, ad esempio, ha implementato lo Shop Floor Monitor, la Suite O.S.A. Analytics e il Communication Manager di sedApta nelle sue linee di imbottigliamento. Il Communication Manager collega macchine di fornitori diversi e integra impianti di generazioni differenti in un'unica piattaforma. Lo Shop Floor Monitor traccia i fermi macchina e identifica quali tipi di stop hanno l'impatto maggiore sull'efficienza. Il sistema monitora la qualità dei materiali in ingresso (come i difetti sulle bottiglie) e li ricollega a lotti specifici del fornitore, rendendo più rapida l'identificazione dei problemi. La Suite O.S.A. Analytics traccia i parametri di processo in automatico e fornisce dati di produzione accurati, monitorando gli sprechi lungo il flusso tra le macchine. Questa visibilità permette ai responsabili di produzione di calcolare l'OEE con precisione e concentrare i miglioramenti dove servono davvero.

Pedon, azienda italiana che produce piatti pronti a lunga conservazione a base di legumi, cereali e verdure, ha scelto sedApta per il suo approccio a piattaforma unica. L'azienda lavora materie prime molto deperibili (verdure fresche, funghi) per trasformarle in prodotti ready-to-eat con 18 mesi di shelf life. Invece di usare sistemi separati per funzioni diverse, Pedon ha adottato una suite completa di moduli attivabili nel tempo. Questa struttura consente di costruire la soluzione passo dopo passo, aggiungendo funzionalità quando il business lo richiede, mantenendo tutte le operazioni produttive connesse in un unico sistema.

Pianificare la freschezza: FEFO e shelf life lungo tutta la rete

Quando il prodotto ha una data di scadenza incorporata, il tempo diventa la metrica più critica per l'efficienza. Passare da un approccio passivo FIFO (First-In, First-Out) a un sistema proattivo FEFO (First-Expired, First-Out) è un cambio strutturale.

Il FIFO movimenta lo stock più vecchio in base alla data di arrivo. Il FEFO dà priorità ai prodotti con la scadenza più vicina, indipendentemente da quando sono arrivati. La differenza è sostanziale: il FEFO impedisce che lotti a breve scadenza restino bloccati dietro stock più fresco, riducendo in modo significativo le svalutazioni e migliorando la freschezza che arriva al consumatore.

La sfida implementativa è l'integrazione dei sistemi. La logica FIFO è quella di default nella maggior parte degli ERP e dei WMS (Warehouse Management System). Il FEFO richiede una configurazione specifica. Le aziende che adottano la logica FEFO registrano meno sprechi e punteggi di compliance più alti durante gli audit.

Un piano efficace deve definire non solo la shelf life totale, ma anche la shelf life residua minima (MRSL,Minimum Remaining Shelf Life) richiesta dai partner della distribuzione.

Esempio concreto: se il latte ha 21 giorni di shelf life ma il retailer richiede almeno 10 giorni di vita residua al momento della vendita, la pianificazione deve riservare solo i primi 11 giorni per transito e distribuzione. Se non si tiene conto di questo buffer, il prodotto arriva sullo scaffale con freschezza insufficiente, causando resi o svendite.

La logica FEFO si applica anche alle materie prime, non solo al prodotto finito. Per le materie prime, però, il FEFO da solo spesso non basta. Il miglioramento reale arriva dall'ottimizzazione nell'utilizzo degli ingredienti e dalla selezione della formula produttiva più adatta per minimizzare il rischio che le materie prime scadano senza compromettere la qualità.

Se hai pomodori che scadono tra 2 giorni e funghi che scadono tra 5, la pianificazione della produzione dovrebbe dare priorità alle ricette che usano i pomodori per primi, oppure adattare le quantità della formula per consumare gli ingredienti prima che deperiscano. Questo approccio richiede che il sistema di pianificazione consideri le date di scadenza degli ingredienti nel decidere cosa produrre e quale variante di ricetta utilizzare.

Dal piano alla fabbrica: ottimizzare la produzione alimentare

Tradurre gli obiettivi di freschezza e qualità in piani produttivi eseguibili richiede operazioni manifatturiere che siano efficienti e agili allo stesso tempo.

Ottimizzazione dei cambi linea senza compromettere la qualità

Nel food manufacturing, ogni cambio linea comporta pulizia e verifiche di qualità. Prendiamo un caso reale: uno stabilimento che produce piatti pronti analizza i suoi 75 minuti di changeover e scopre che 27 minuti sono dedicati alla pulizia. Preparando i protocolli in anticipo e avviando il pre-cleaning parziale mentre la linea è ancora in funzione, il tempo di cambio si riduce a 45 minuti. Risultato: 8-10 ore di capacità produttiva recuperate ogni settimana.

Qualità integrata nella schedulazione produttiva

Invece di trattare la qualità come una funzione separata, la si può integrare direttamente nei piani di produzione. Le soluzioni MES moderne possono imporre controlli qualità e documentarne i risultati in automatico. Workflow guidati dall'AI rilevano problemi sulla linea in tempo reale, identificano la causa e adattano i flussi di conseguenza.

Questo approccio Right-First-Time (RFT) riduce gli scarti prevenendo i difetti invece di intercettarli a fine linea. In produzioni complesse con molte fasi, i difetti spesso passano inosservati fino all'ispezione finale. I sistemi MES moderni prevengono questo scenario integrando i controlli qualità in ogni fase produttiva.

Coordinare le politiche di freschezza con i fornitori

La gestione della freschezza va estesa a monte. Definire e comunicare i requisiti di shelf life residua minima (MRSL) ai fornitori è fondamentale. Piattaforme di visibilità condivisa permettono di allineare produzione e logistica, riducendo lo spreco di materiali perché le materie prime arrivano con una shelf life adeguata. Le scorecard fornitori che tracciano le performance di freschezza creano responsabilità e miglioramento continuo.

Schedulare in modo efficiente con SKU misti

Gli stabilimenti che producono varianti multiple (ambienti mixed-SKU) gestiscono gusti, formati, ricette ed altro. Gli algoritmi di schedulazione avanzata sequenziano la produzione per minimizzare i cambi linea, assicurando che i prodotti con la shelf life più breve vengano fabbricati il più vicino possibile alla data di spedizione.

Ottimizzare l'uso degli ingredienti con la flessibilità delle formule

I sistemi di pianificazione possono ottimizzare l'utilizzo degli ingredienti selezionando formule produttive diverse che mantengono lo stesso livello qualitativo, consumando le materie prime prima della scadenza. Se produci salsa di pomodoro e hai concentrato di pomodoro che scade tra 3 giorni, il sistema può raccomandare di passare a una formula che usa più concentrato e meno pomodoro fresco, purché entrambe le ricette rispettino gli stessi standard qualitativi.

Algoritmi di ottimizzazione e sistemi AI verificano quali opzioni di formula usare in base allo stock corrente di ingredienti e alle date di scadenza. Questo trasforma la gestione degli ingredienti da reattiva (buttare materiale scaduto) a preventiva (produrre ciò che consuma i materiali prima che scadano). Il risultato è meno spreco senza impattare la qualità o la consistenza del prodotto.

Tracciabilità affidabile: visibilità end-to-end per recall e audit

I sistemi di tracciabilità moderni usano strumenti digitali per catturare e archiviare dati in ogni fase della supply chain: dal ricevimento delle materie prime alla lavorazione, al confezionamento, fino alle condizioni di trasporto.

Il Regolamento CE 178/2002 (EU General Food Law) richiede un tracciamento dettagliato lungo tutta la catena, segnalando un orientamento più ampio verso la tracciabilità digitale e la prevenzione proattiva dei rischi. Le aziende che trattano prodotti ad alto rischio devono mantenere dati di tracciabilità completi, inclusa l'assegnazione di codici lotto (identificativi univoci per ogni batch produttivo) e il tracking degli eventi critici.

Il mercato globale della tracciabilità alimentare sta crescendo rapidamente, spinto dai requisiti normativi. Tecnologie come tag RFID (chip di tracciamento wireless), QR code e blockchain (sistemi di registrazione digitale sicura) vengono adottate sempre più lungo le supply chain per tracciare i prodotti e verificarne l'origine.

La lot genealogy (genealogia del lotto) significa che se una materia prima è contaminata, puoi identificare istantaneamente ogni prodotto finito che la contiene, fino al cliente. Le aziende con una genealogia completa eseguono recall precisi in pochi giorni. Quelle che si affidano a fogli di calcolo manuali possono impiegare settimane, durante le quali prodotti non sicuri restano sugli scaffali.

Ogni movimento e trasformazione dovrebbe generare un evento digitale: ricevimento materiali, lavorazione, confezionamento, rilascio qualità, spedizione. Nel MES, la tracciabilità è una capability centrale che abilita l'analisi delle cause radice e supporta la compliance.

Le aziende dovrebbero condurre regolarmente mock recall (esercitazioni che testano le procedure di richiamo) per verificare la capacità del sistema di tracciare i prodotti dalla fonte al cliente, e implementare sistemi che monitorino non solo i fornitori diretti ma anche quelli più a monte nella catena.

Costruire reti sostenibili e resilienti per beverage e deperibili

Il sistema alimentare globale genera circa un terzo di tutte le emissioni di gas serra e consuma il 70% dell'acqua dolce del pianeta. Per le aziende di beverage e prodotti deperibili, costruire supply chain sostenibili non è solo una necessità ambientale: è diventato essenziale per la resilienza del business, la compliance normativa e le aspettative dei consumatori.

I consumatori chiedono sempre più trasparenza su dove viene prodotto il loro cibo e come. Nel frattempo, il cambiamento climatico minaccia le supply chain tradizionali con eventi meteorologici estremi, scarsità idrica e spostamento delle zone agricole. Le aziende che non si adattano rischiano interruzioni nella fornitura, danni reputazionali e perdita di quote di mercato a favore di competitor più sostenibili.

Tre pilastri per reti alimentari sostenibili

La trasformazione sostenibile nel Food & Beverage si basa su tre pilastri interconnessi:

- Efficienza delle risorse: minimizzare sprechi, acqua e consumi energetici lungo le operazioni

- Resilienza della supply chain: costruire reti capaci di assorbire shock climatici e di mercato

- Impatto misurabile: tracciare e rendicontare i progressi con metriche credibili

Strategie per la trasformazione

Ridisegnare la distribuzione per un impatto ambientale minimo

Le supply chain a temperatura controllata per beverage e deperibili consumano enormi quantità di energia. Le aziende stanno trasformando queste reti con l'ottimizzazione della cold chain tramite sensori IoT e AI per mantenere la qualità minimizzando i consumi, hub distributivi localizzati che riducono le distanze di trasporto e tecnologie di refrigerazione alternative, inclusi refrigeranti naturali e raffreddamento ad energia solare.

Creare sistemi circolari che eliminano lo spreco

Lo spreco alimentare rappresenta un disastro ambientale e una perdita economica massiccia. Le aziende più avanzate stanno implementando analytics predittive per allineare offerta e domanda con maggiore precisione, programmi di upcycling che trasformano i sottoprodotti alimentari in nuovi flussi di ricavo e innovazioni nel packaging con materiali biodegradabili e sistemi ricaricabili.

Costruire trasparenza e accountability

Gli stakeholder chiedono prove concrete delle dichiarazioni di sostenibilità. Le aziende devono implementare un tracking completo dal campo al consumatore, adottare standard riconosciuti come Science Based Targets e certificazione B Corp, e rendicontare i progressi in modo trasparente usando framework come TCFD e GRI.

La strada da percorrere

Gli Obiettivi di Sviluppo Sostenibile dell'ONU fissano al 2030 il traguardo per dimezzare lo spreco alimentare e raggiungere una produzione responsabile. Centrare questi target richiede azione immediata. Le aziende più lungimiranti stanno già scoprendo che le pratiche sostenibili spesso riducono i costi, aprono nuovi mercati e rafforzano la fedeltà al brand.

Per le aziende di beverage e prodotti deperibili, la domanda non è più se perseguire la sostenibilità, ma quanto velocemente riescono a trasformare le loro reti per prosperare in un futuro a risorse limitate.

Conclusione

Costruire efficienza nella supply chain Food & Beverage richiede un approccio integrato che colleghi pianificazione, produzione, tracciabilità e sostenibilità in un sistema coerente. Implementando la pianificazione FEFO, ottimizzando i cambi linea, costruendo una tracciabilità solida e progettando reti sostenibili, le aziende F&B possono far avanzare contemporaneamente servizio, costi, sprechi e compliance.

Pronto a fare il primo passo?

Se stai valutando come un approccio modulare potrebbe applicarsi al tuo ambiente specifico, richiedi un assessment architetturale con il nostro team tecnico. Analizzeremo il tuo panorama attuale, identificheremo i punti di partenza a più alto valore, e delineeremo un percorso implementativo realistico, senza impegno.